Kunststoffspritzteile

Kunststoffspritzteile produzieren wir aus fast allen gängigen technischen Thermoplasten für den eigenen Bedarf und nach Kundenvorgaben. Unser Fertigungsspektrum umfasst dabei alle technischen Bereiche:

- 01 Turbinenräder

- 02 Kunststoff-Zahnräder

- 03 Gehäusekomponenten

- 04 Schnappverbinder

- 05 Halter und Aufnahmen

- 06 Betätiger und Verbindungsteile

- 07 Sonderteile

Aufgrund unserer langjährigen Erfahrung sind wir besonders auf das Umspritzen von Metallteilen spezialisiert. Wir setzen die Umspritztechnik (auch als Inlaytechnik, Inserttechnik bezeichnet) ein, um Kunststoffteile und Metallteile schon während des Herstellungsvorgangs miteinander zu verbinden (Kunststoff-Metall-Hybrid). Die hierzu notwendigen Technologien setzen wir in unserer Fertigung ein und wenden dabei die unterschiedlichsten Verfahren an. Bei der Bestückung der Metalleinlagen tragen wir den individuellen Anforderungen unserer Kunden Rechnung. Unser Leistungsspektrum reicht hierbei von der komplett manuellen Einlegetechnik in Einzelformen (Kleinserien) bis zur halb- oder vollautomatischen Bestückung von Mehrfachformen bei mittleren und großen Bedarfsmengen.

Die Herstellung der teilweise sehr komplexen und filigranen Spritzformen erfolgt in unserem hauseigenen Formenbau. Die Konstruktion der notwendigen Peripherie zwischen den Formwerkzeugen und den Spritzguss-Automaten übernimmt unser Werkzeugbau, dieser sorgt auch für die Umsetzung. Hierbei können auch Rundtisch- und Transferanlagen zum Einsatz kommen. Insbesondere bei kleinen Dimensionen können wir mit unseren Erfahrungen im Formenbau unsere Stärken ausspielen. Bei Teilen mit einem Teilegewicht zwischen 0,05 und 15 Gramm sind wir technisch optimal ausgerüstet. Bei den Kunststoffspritzteilen kann es sich um Mikroschalterkomponenten handeln, aber auch um Isolationsteile für die Verbindungstechnik, wie Stecker oder Steckverbinder.

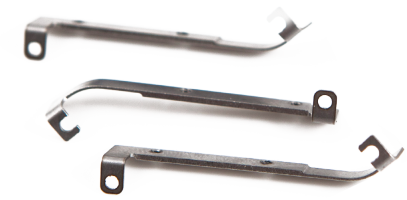

Stanzbiegeteile

Je nach Seriengröße und technischer Ausgestaltung kann es auch wirtschaftlich oder technisch sinnvoll sein, die Metallteile als geätzte oder gelaserte Flachfedern zu fertigen und nicht mit Stanztechnik. Bei Bedarf sind der anschließenden Weiterverarbeitung durch Umformtechnik, Biegetechnik und andere Fertigungstechniken (z.B. Biegen, Gewindeschneiden, Montage, Oberflächenbehandlung usw.) kaum technische Grenzen gesetzt. Das nachträgliche Fügen bzw. Montieren von unterschiedlichen Stanzteilen zu Baugruppen ist problemlos möglich. Hierzu steht in unserer Produktion eine ganze Reihe von Fertigungsmöglichkeiten (z.B. Widerstandsschweißen, Verschrauben, Vernieten, Verprägen usw.) zur Verfügung.

Wir sind flexibel in der Materialauswahl sowie Art und Verfahren einer Oberflächenveredlung

Bezüglich der Materialauswahl übernehmen wir Ihre Vorgaben oder unsere Mitarbeiter beraten Sie gerne über unser umfangreiches Materialangebot. Als Vormaterial verarbeiten wir alle gängigen Halbzeuge in Form von Bändern, Streifen, Folien, Blechen, Abschnitten und Tafeln. Die bevorzugte Materialdicke liegt dabei im Bereich von 0,05 Millimetern bis zu ca. 1,0 Millimeter. Die Banddicken bzw. Halbzeugabmessungen werden auf Basis der gewählten Fertigungstechnologie ausgewählt und optimiert.

Auch eine zusätzliche Oberflächenveredlung der Stanzteile können wir vornehmen. In Abhängigkeit von den jeweiligen Anforderungen an das Bauteil wählen wir das passende Verfahren aus: Eine galvanische Beschichtung als Gestellware (die Bauteile werden dabei schonend einzeln an Gestelle angehängt) oder eine Weiterbehandlung als Schüttgut im Trommel- oder Vibrationsverfahren. Je nach Anwendungsfall können diese Oberflächen aus optischen Gründen, als Korrosionsschutz oder zur Verbesserung der elektrischen Eigenschaften aufgebracht werden. Von der einfachen optischen Verbesserung durch die Aufbringung einer Nickelbeschichtung an einem Betätigungshebel bis zur komplexen Edelmetallbeschichtung zur Aufrechterhaltung der Kontaktsicherheit bei Trockenschaltkreisen haben wir für alle Bereiche die richtige Lösung. Bei Bedarf können wir auch verschiedene Oberflächen schichtweise miteinander kombinieren. Die jeweiligen Schichtdicken legen wir anhand der Anforderungen fest.

Gebündeltes Know-how für Ihre Fertigungslösung

Sie als Kunde profitieren von unserer sehr engen und langjährigen Kooperation mit einer Reihe von leistungsstarken Partnerunternehmen. Dadurch bündeln wir Know-how für maßgeschneiderte Technologien: Für jede Aufgabenstellung stellen wir für Ihr Unternehmen die optimale Fertigungslösung zur Verfügung. Dies reicht vom einfachen Handbieger für Metallformteile über alle Varianten der Werkzeugtechnik (Gesamtschneidwerkzeuge, Folgeverbundwerkzeuge usw.) bis zum Stanz-Biegeautomaten für komplexe Präzisionsstanzteile. Bei GEBATEC erhalten Sie diesen umfassenden Erfahrungsschatz als Service und haben dabei in der Regel nur einen individuellen Ansprechpartner.

Sonderanwendungen: Besondere Lösungen von GEBATEC – ein Beispiel aus der Unterhaltungselektronik

Unseren Kunden bieten wir immer wieder einen besonderen Service: Gerade Sonderanwendungen sind für uns ein Schwerpunkt. Ein Kunde aus der Unterhaltungselektronik benötigte für ein Gerät eine mit Kunststoffstegen verbundene Litzenkombination in Endlosausführung. Dabei mussten 10 Stück filigrane Einzellitzen (D = 0,26 mm) nebeneinander im Abstand von 2,54 Millimetern alle 5,5 Millimeter mit einem Kunststoffsteg umspritzt und somit verbunden werden. Jede einzelne Litze besteht dabei aus 16 verdrillten Einzeldrähten mit jeweils nur wenigen hundertstel Millimetern Durchmesser. Zur Produktion dieser Sonderteile haben wir eigens einen Spritzgussautomat mit zwei beweglichen Schließseiten entwickelt und gebaut. Auch die Konstruktion der Kunststoff-Spritzform basiert auf zwei beweglichen Formhälften, welche beide mit einem kompletten Auswerfersystem ausgestattet sind. Die Anspritzung der Kunststoffstege erfolgte mittels drei Kavitäten (Formnester). Der fertig angespritzte Produktstrang wurde dann ebenfalls jeweils um drei Stegabstände weitertransportiert.

Eine besondere Herausforderung stellten die Zuführung und der Transport der empfindlichen Litzen sowie die Durchführung durch die Spritzform dar. Aufgrund der sehr kleinen Dimensionen der Litzen neigen diese beim Weitertransport sehr leicht zum Abreißen. Zudem ist eine lagegenaue und vor allem beschädigungsfreie Positionierung der zehn Litzenstränge auf engstem Raum innerhalb der Spritzform nur durch sehr komplexe Lösungsansätze realisierbar. Hier kam uns unsere Erfahrung aus der Wickeltechnik von Relaisspulen zugute – wir konnten eine funktionelle Lösung erarbeiten und technisch umsetzen.

Der fertige Produktstrang wird endlos auf Kunststoffspulen aufgewickelt. Der Jahresbedarf liegt bei ca. 500 Metern.

Materialien und Werkstoffe – einige Beispiele

01 FE-Metalle (Eisenmetalle)

- Stahl

- Edelstahl

- Bandstahl

- Federbandstahl

- Weicheisen

- Baustahl

02 NE-Metalle (Nichteisenmetalle)

- Kupfer, Kupferlegierungen

- Messing (z.B.: CuZn37)

- Bronze (z.B.: CuSn6)

- Neusilber (z.B. CuNi18Zn20)

- Kupfer-Beryllium (z.B. CuBe2)

- Nickel, Nickellegierungen

- Aluminium, Aluminiumlegierungen

03 Bi-Metallbänder

- alle o.g. Materialien partiell oder komplett beschichtet mit Edelmetall und/oder Zinn

Die optimale Konstruktion ist oft einfacher als gedacht – und führt zu günstigeren Herstellungskosten

Ein weiteres Beispiel: Ein namhaftes Unternehmen aus dem Bereich der Medizintechnik benötigte für eine Sonderserie von künstlichen Kniegelenken sehr kurzfristig eine Spezialhaltefeder aus Edelstahl. Auf der Basis von Skizzen und Funktionsbeschreibungen haben wir das Bauteil (ausgestattet mit komplexen Biegungen) entwickelt, bemustert und gefertigt. Von der Anfrage bis zur Lieferung der Serienteile vergingen nicht einmal vier Wochen (Bedarf: ca. 3.000 Stück/einmalig).

Edle und unedle Oberflächen – einige Beispiele

01 Unedle Oberflächen

- Zinn (Sn)

- Zink (Zn)

- Nickel (Ni)

- Kupfer (Cu)

02 Edle Oberflächen

- Silber (Ag)

- Palladium (Pd)

- Platin (Pt)

- Gold (Au)

Flexibilität dank eigenem Werkzeug- und Formenbau

Um bei der Fertigung flexibel zu sein und Aufträge zügig ausführen zu können verfügen wir über einen Werkzeug- und Formenbau für die eigene Produktion. Stanz- und Verbundwerkzeuge, Kunststoffspritzformen, Montage- und Prüfvorrichtungen sowie komplette Montageautomaten stellen wir für den eigenen Bedarf her. Durch die Anfertigung der benötigten Werkzeuge im eigenen Werkzeugbau können wir die Werkzeuge genau auf die jeweiligen Bedarfsmengen abstimmen. So ist auch bei kleinen Stückzahlen bereits eine wirtschaftliche Fertigung möglich.